金剛石厚膜焊接刀具的制作過程一般包括:大面積的金剛石膜的制備;將金剛石膜切成刀具需要的形狀尺寸,;金剛石厚膜與刀具基體材料的焊接;金剛石厚膜刀具切削刃的研磨與拋光,。(1)金剛石厚膜的制備與切割,。常用的制備金剛石厚膜的工藝方法是直流等離子體射流CVD法。將金剛石沉積到WC-Co合金(表面進(jìn)行鏡面加工)上,,在基體的冷卻過程中,,金剛石膜自動脫落。此方法沉積速度快(最高可達(dá)930μm/h),,晶格之間結(jié)合比較緊密,,但是生長表面比較粗糙。金剛石膜硬度高,、耐磨,、不導(dǎo)電決定了它的切割方法是激光切割(切割可在空氣、氧氣和氬氣的環(huán)境中進(jìn)行),。

1,、浙江金屬加工刀具正常作業(yè)時,嚴(yán)禁突然反轉(zhuǎn)改變運(yùn)行方向,,以防止復(fù)合片鉆頭脫落,。2、在正常作業(yè)時,,空壓機(jī)主風(fēng)路不能有漏氣現(xiàn)象,,要保證足夠的風(fēng)量與風(fēng)壓,以延長金剛石切割片鉆頭的使用時間,。3,、新復(fù)合片鉆頭第一次使用時、要低速磨合半個小時,,再逐步正常使用,。4、浙江金屬加工刀具在地質(zhì)惡劣的環(huán)境中運(yùn)行,,要降低軸壓和轉(zhuǎn)速,,防止鉆頭斷裂。5,、在正常的鉆孔作業(yè)時,若中途須更換鉆頭,,要嚴(yán)格檢查孔內(nèi)是否有雜物,,須保證孔內(nèi)干凈方可使用新的復(fù)合片鉆頭。6,、為了能使鉆頭正常的穩(wěn)定的工作,,穩(wěn)桿器要定期更換。7、新復(fù)合片鉆頭第一次使用時,,要注意打孔部位的清潔,,防止有雜物影響正常的使用。8,、更換新的鉆頭前,,要仔細(xì)檢查絲扣和牙齒是否完好,用手輕輕推動試下是否沒有問題,。

近幾年,,在木工行業(yè)的應(yīng)用引起了家具業(yè)的大變革。全球的家具制造商們正在用PCD刀具取代過去的硬質(zhì)合金,,從而降低刀具成本,、提高生產(chǎn)率。如今的家具大部分使用刨花板,、密度板等磨損性高的材料,。的抗磨損性是硬質(zhì)合金的125倍,前者的成品質(zhì)量遠(yuǎn)遠(yuǎn)高于后者,,實(shí)木加工更是天壤之別,。經(jīng)檢測,金剛石刀具在切割36,000延長米后無需重修磨,。它也可多次修磨,,從而進(jìn)一步降低了每延長米的加工成本。 由于多晶體金剛石的抗磨損性能高,,在加工高密層板時,,其刀刃不會被嚴(yán)重磨損,始終能加工出精美的截面,。改用金剛石刀具,,無須換刀,生產(chǎn)效益的提高令人驚喜,。以每次換刀停機(jī)12分鐘計(jì)算,,避免359次更換刀具就可以節(jié)省出80多小時的工時。

金剛石鋸片結(jié)合劑:生產(chǎn)研究中選擇鋸片結(jié)合劑重點(diǎn)需要考慮,,(1)對金剛石的把持能力,;(2)對不同加工對象,金剛石與結(jié)合劑的協(xié)調(diào)同步磨損性,;(3)適宜的制造工藝條件,;(4)合理的成本。結(jié)合劑對金剛石的把持力有機(jī)械把持力和化學(xué)把持力,。機(jī)械把持力主要由結(jié)合劑彈性模量來決定,。提高材料彈性模量的元素如Cr,、Mn、W或WC硬質(zhì)相均可提高把持力,,同時增加耐磨性,。當(dāng)然過高的耐磨性不利于金剛石出刃?;瘜W(xué)把持力是金剛石與結(jié)合劑“焊接”或化學(xué)鍵合形成的,。它不僅能提高刀頭壽命,而且能使刀頭表面金剛石突出高度增加,,形成較大的巖屑空間,,提高切削效率。提高化學(xué)把持力就是要增加結(jié)合劑對金剛石的濕潤性和鍵合性,。

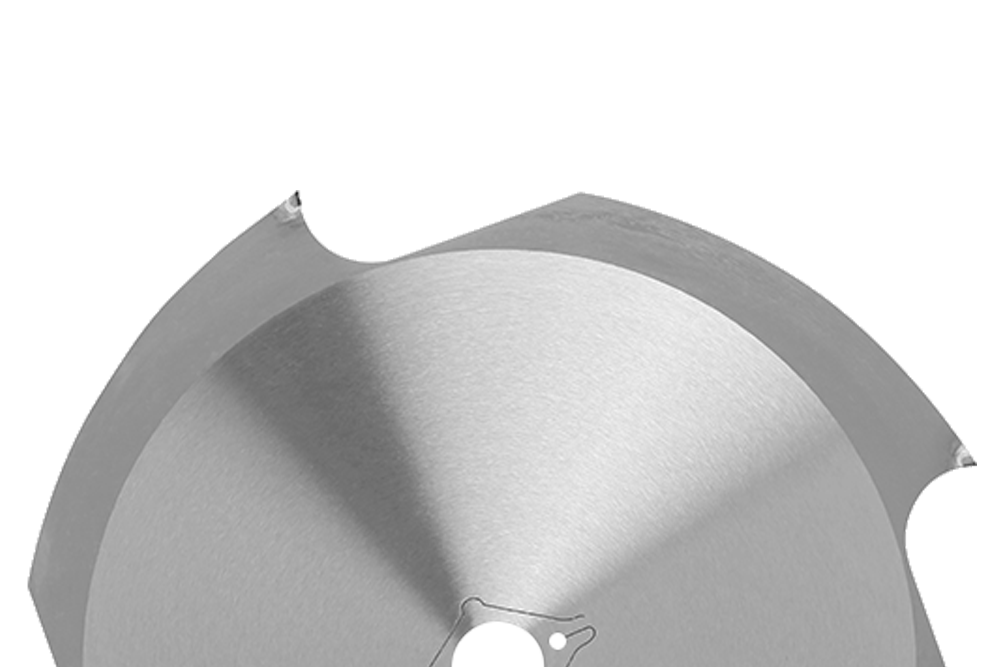

用于鋸切木材的刀具,,有圓鋸、帶鋸,、條鋸,、鏈鋸和筒鋸等多種,以圓鋸和帶鋸最為常用,。當(dāng)鋸口與木紋平行時稱縱切(剖分),,鋸口與木紋垂直時稱橫切(截?cái)啵笳卟捎玫膱A鋸齒形與前者不同,,以利于橫切時割斷纖維,。刀片帶刃口的平板狀刀具,用于木材的平面加工或剖切加工,。將不同參數(shù)的刀片裝在各種機(jī)床上,,可以進(jìn)行不同方式的加工,如刨切,、旋切,、刮光和剪切等。刨切用于平面加工,,刀片或工件一般作直線運(yùn)動,。在特定條件下(如減小切削角)刨切能切制薄木,薄木是一種優(yōu)質(zhì)的裝飾材料,。旋切時,,木料繞固定的中心旋轉(zhuǎn),刀片向中心作連續(xù)的直線運(yùn)動,,將木料切制成帶狀薄木(單板),,用以生產(chǎn)膠合板。剪切用于膠合板生產(chǎn)時裁剪單板,。