金剛石磨輪其本身具有良好的彈性和有拋光作用,,形成磨具后,,仍具有良好的自銳性,不易堵塞,,修整少,,而且磨削效率較高,磨削溫度較低,,磨削的表面光潔度高,,所以應用范圍十分廣泛。與金剛石磨料結合形成樹脂結合劑金剛石磨輪,,經(jīng)常應用于硬質合金工件,、鋼基硬質合金工件,以及部分非金屬材料的半精磨,、精磨等,;與樹脂結合劑結合形成樹脂結合劑立方氮化硼磨具,主要用于高釩高速具的刃磨和工具鋼,、模具鋼,、不銹鋼和耐熱合金工件的半精磨,、精磨等,。但樹脂結合劑對磨料的把持性較差,,耐熱性也較差,導致高溫磨削下磨具的磨損大,。

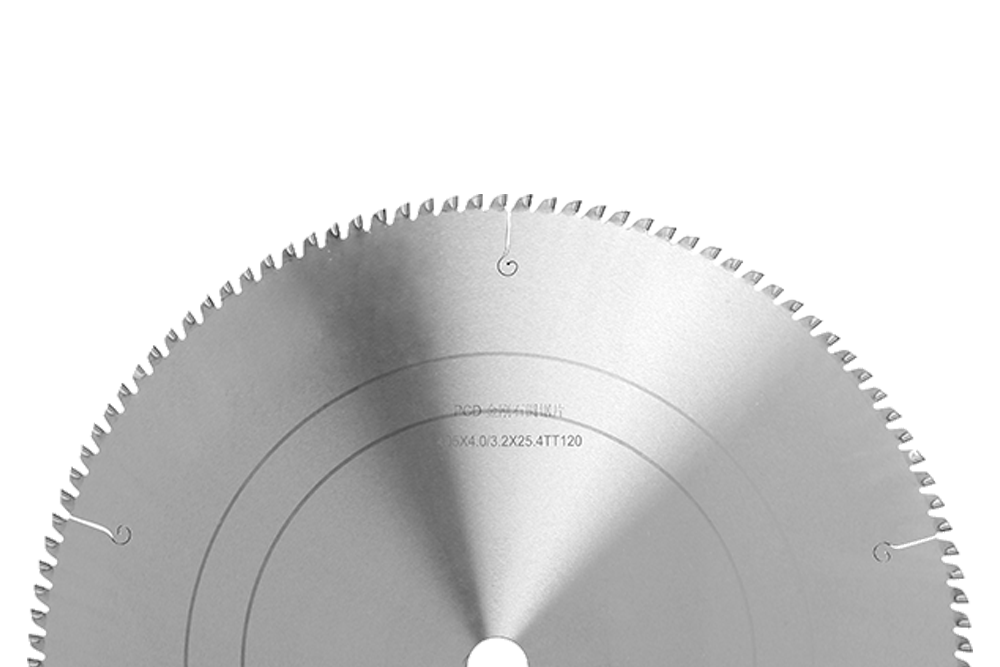

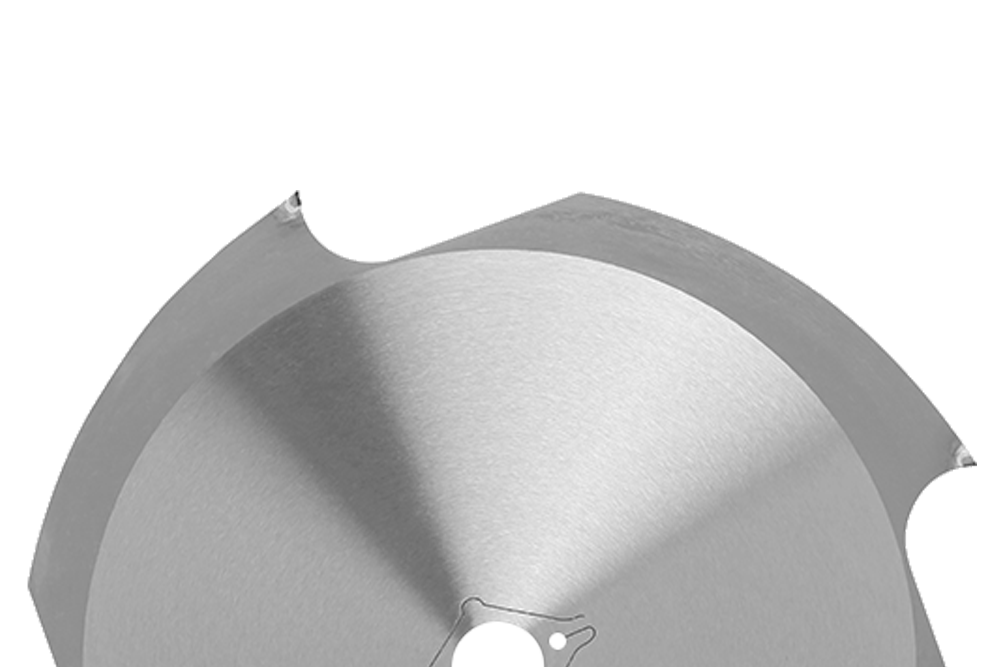

隨著科技的不斷發(fā)展,,新疆木工刀具金剛石鋸片的種類也在不斷的增多,現(xiàn)在的金剛石鋸片有燒結金剛石鋸片,、焊接金剛石鋸片和電鍍(釬焊)金剛石鋸片這三種,,接下來我們新疆木工刀具就為大家簡單的介紹一下不同種類金剛石鋸片有什么區(qū)別。1,、燒結金剛石鋸片:分冷壓燒結和熱壓燒結兩種,,壓制燒結而成。2,、焊接金剛石鋸片:分釬焊和激光焊兩種,,釬焊是通過高溫熔化介質將刀頭與基體焊接在一起,如高頻感應釬焊鋸片,、真空釬焊鋸片等,;激光焊接通過高溫激光束將刀頭與基體接觸邊緣熔化形成冶金結合。3,、電鍍(釬焊)金剛石鋸片:電鍍(釬焊)金剛石鋸片是將刀頭粉末通過電鍍方法附著在基體上,。2012年開始,國家逐步在取消電鍍金剛石產品制作,,主要是因為污染相當嚴重,。

粒度:常用的金剛石粒度在30/35~60/80范圍內。巖石愈堅硬,,宜選取用較細的粒度,。刀頭濃度:所謂金剛石濃度,是指金剛石在工作層胎體中分布的密度(即單位面積內所含金剛石的重量),?!耙?guī)范”規(guī)定,每立方厘米工作胎體中含4.4克拉的金剛石時,,其濃度為100%,,含3.3克拉的金剛石時,其濃度為75%,。體積濃度表示結塊中金剛石所占體積的多少,,并規(guī)定,當金剛石的體積占總體積的1/4時的濃度為100%,。刀頭硬度:一般來說,,結合劑的硬度越高,,其抗磨損能力越強。

金剛石鋸片的工作效率與金剛石的包鑲強度,、刀頭所選用的金剛石粒度和濃度有關,。金剛石鋸片所選用的金剛石濃度越高,金剛石鋸片工作面上金剛石的平均密度就越大,,金剛石鋸片的耐磨度就越高,,使用使用壽命也就越長。金剛石鋸片工作層內金剛石的縱向密度越大,,說明金剛石鋸片工作層內金剛石層數(shù)越多,,胎體內金剛石層數(shù)越多,金剛石鋸片的使用壽命越長,。而金剛石鋸片表面工作層的金剛石縱向密度與鋸片所選的金剛石粒度和濃度有關系,。金剛石濃度越高,金剛石鋸片工作層內金剛石縱向密度就越大,,金剛石鋸片內的金剛石層數(shù)就越多,;金剛石鋸片所選金剛石顆粒的粒度越細,則金剛石鋸片內的金剛石層數(shù)也就越多,,金剛石鋸片耐磨度就越高,。

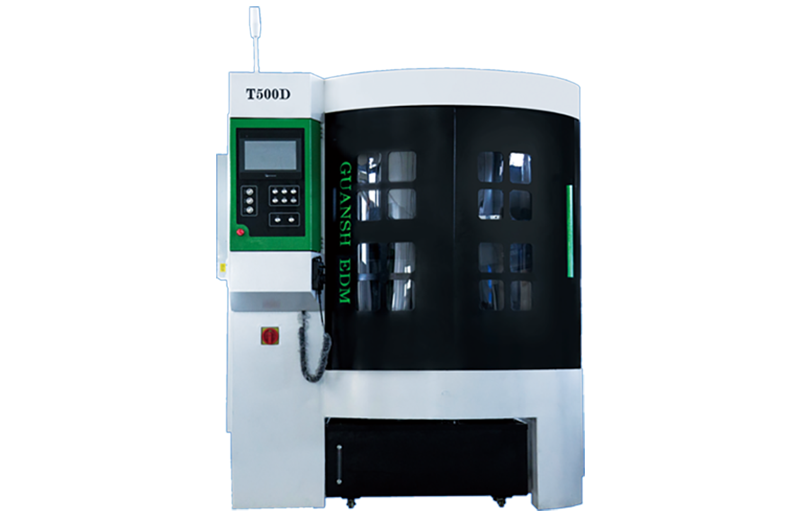

1、采用生產性能穩(wěn)定,,粗顆粒,、熱穩(wěn)定性好(ti與tfi直接近)的高強金剛石。2,、雖入強炭粉末元素,,提高金剛石把持力。3,、改進金剛石的粒度配比,。傳統(tǒng)配比中,刀頭要鋒利些,,多用些粗粒金剛石,,反之則用細粒金剛石。4,、采用超細粉末和預合金粉末,。超細粉末有利于降低燒結溫度,提高胎體硬度,。5,、在胎體粉末中添加適量稀土元素(如稀土鑭、鈰等),。能明顯降低結合劑的磨損性能,,提高金剛石鋸片的切割效率,。6、采用冷壓一熱燒結工藝,,進行真空保護氣氛燒結,。7、正確的焊接工藝,,時下金剛石園鋸片都采用高頻焊機來焊接,,焊接時極易出現(xiàn)刀頭的二次“燒傷”和掉刀頭現(xiàn)象,。