的加工范圍:1,、開槽片對馬路、橋梁,、河道的開槽。2,、馬路刻紋片對路面,、橋面的刻紋。3,、金剛石切割片適用于水磨石大理石的切割,。4,、 水泥路面、硬質(zhì)耐火材料以及非金屬材料的切割,。5,、廣泛應(yīng)用于市政建設(shè),道路改造,,機場跑道建設(shè),,混凝土路面等施工現(xiàn)場,特別適合瀝青和混凝土路面切縫等專業(yè)切割作業(yè),?;疽螅?、所配設(shè)備應(yīng)具備安全保護(hù)裝置,,如:防護(hù)罩,,斷電剎車,過載保護(hù)等,。2,、按設(shè)備的設(shè)計要求選擇合適的鋸片。3,、有專業(yè)操作人員安裝和使用,,并穿戴勞動服裝,佩帶防護(hù)鏡,,耳罩等,。4、作業(yè)者不能帶手套,,長發(fā)要置于工作帽內(nèi),,并注意領(lǐng)帶及袖口,以防發(fā)生危險,。5,、遠(yuǎn)離火源和潮濕的環(huán)境。

安徽劃線鋸金剛石磨輪加工后有哪些優(yōu)點,?1.磨削時磨輪的形狀保持性好,,磨出工件的精度高; 2.磨輪內(nèi)有較多的氣孔,,磨削時有利于排屑和散熱,,不易堵塞、不易燒傷工件; 3.磨輪的自銳性比較好,,磨鉆石用金剛石磨輪,,磨硬質(zhì)合金用金剛石磨輪修整比較容易。 4.安徽劃線鋸金剛石磨輪所具有的特性:硬度高、抗壓強度高,、耐磨性好,,在磨削加工中是理想工具。 5.效率高,、精度高,,粗糙度好、磨具消耗少,、使用壽命長,。

金剛石厚膜焊接刀具的制作過程一般包括:大面積的金剛石膜的制備;將金剛石膜切成刀具需要的形狀尺寸,;金剛石厚膜與刀具基體材料的焊接,;金剛石厚膜刀具切削刃的研磨與拋光。(1)金剛石厚膜的制備與切割,。常用的制備金剛石厚膜的工藝方法是直流等離子體射流CVD法,。將金剛石沉積到WC-Co合金(表面進(jìn)行鏡面加工)上,在基體的冷卻過程中,,金剛石膜自動脫落,。此方法沉積速度快(最高可達(dá)930μm/h),晶格之間結(jié)合比較緊密,,但是生長表面比較粗糙,。金剛石膜硬度高、耐磨,、不導(dǎo)電決定了它的切割方法是激光切割(切割可在空氣,、氧氣和氬氣的環(huán)境中進(jìn)行)。

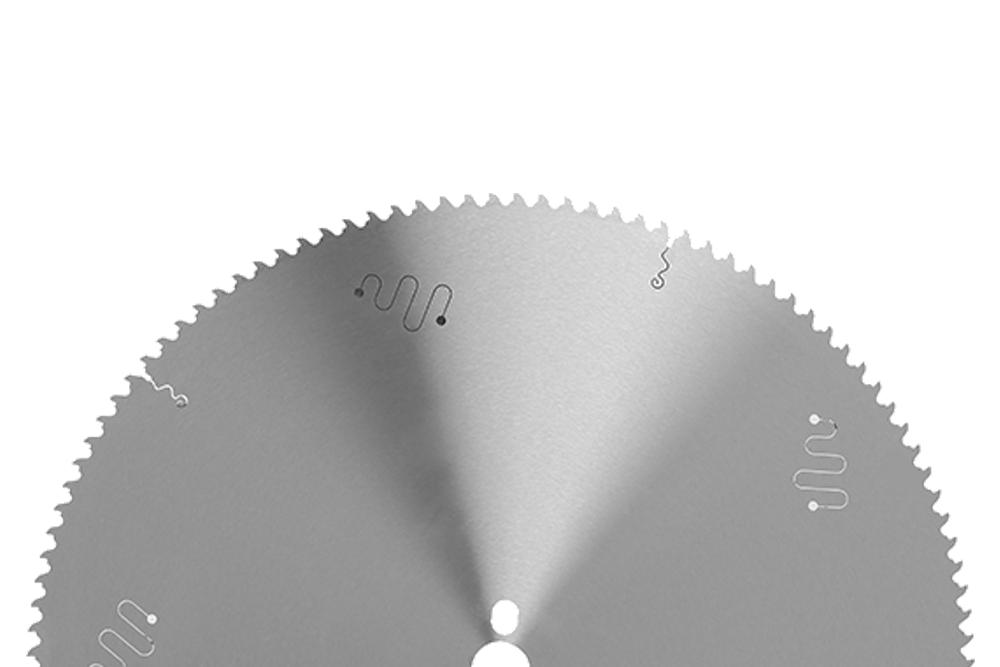

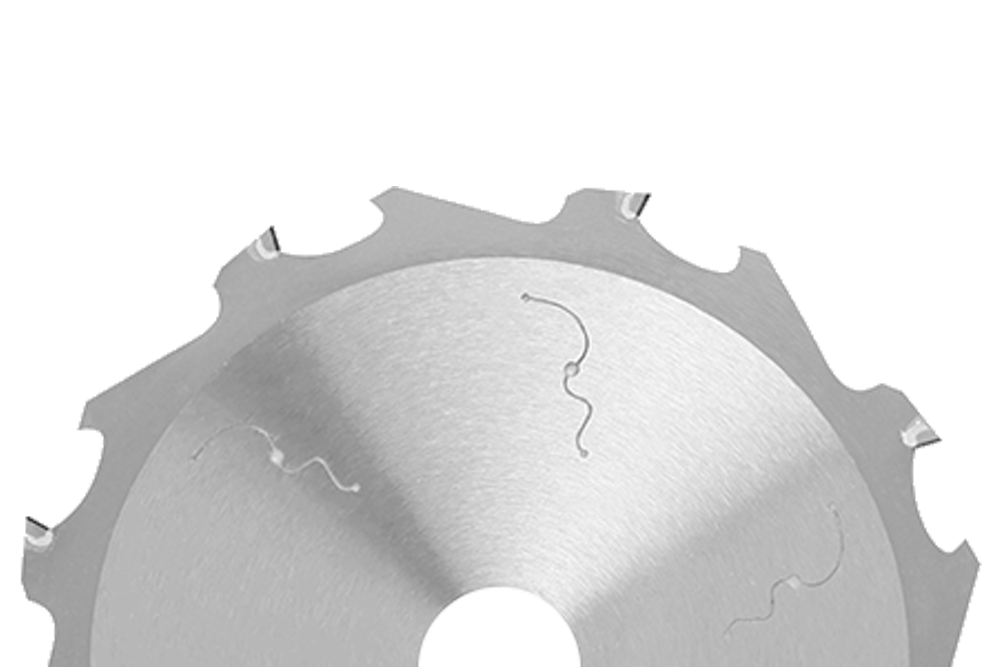

目前,,國內(nèi)石材加工鋸片基體規(guī)格通常為105--3500mm(國外最大國鋸片的規(guī)格為5000mm).其中,,250mm以下規(guī)格鋸片主要用在手持式、半專業(yè)型切割機上進(jìn)行裝修,、飾材加工;P350-500mm規(guī)格據(jù)片主要用于半成品板材的建材加工成工程切槽(斷);600-900mm規(guī)格據(jù)片主要用于類似墓碑,、墓柱等較厚石板(柱)的成型鋸切加工.1000mm以上的規(guī)格鋸片主要用于荒料的鋸切成材(板)加工,,目前尤以例1600mm鋸片使用最為普遍。 一般稱250mm以下規(guī)格的圓鋸片為小直徑鋸片,,適用于切割大理石,、花崗巖、瓷磚,、混凝土,、裝飾材料及建筑物飛破壞開槽等,具有切割快、割縫孝功耗低,、縫里,、耐磨等特點,可采用干切和濕切兩種類型,。

(1)難加工有色金屬材料的加工:加工銅,、鋅、鋁等有色金屬及其合金時,,材料易粘附刀具,,加工困難。利用金剛石摩擦系數(shù)低,、與有色金屬親和力小的特點,,金剛石刀具可有效防止金屬與刀具發(fā)生粘結(jié)。(2)難加工非金屬材料的加工:加工含有大量高硬度質(zhì)點的難加工非金屬材料,,如玻璃纖維增強塑料,、填硅材料、硬質(zhì)碳纖維/環(huán)氧樹脂復(fù)合材料時,,材料的硬質(zhì)點使刀具磨損嚴(yán)重,,用硬質(zhì)合金刀具難以加工,而金剛石刀具硬度高,、耐磨性好,,因此加工效率高。(3)超精密加工:隨著現(xiàn)代集成技術(shù)的問世,,機加工向高精度方向發(fā)展,,對刀具性能提出了相當(dāng)高的要求。

粒度:常用的金剛石粒度在30/35~60/80范圍內(nèi),。巖石愈堅硬,,宜選取用較細(xì)的粒度。刀頭濃度:所謂金剛石濃度,,是指金剛石在工作層胎體中分布的密度(即單位面積內(nèi)所含金剛石的重量),。“規(guī)范”規(guī)定,,每立方厘米工作胎體中含4.4克拉的金剛石時,,其濃度為100%,含3.3克拉的金剛石時,,其濃度為75%,。體積濃度表示結(jié)塊中金剛石所占體積的多少,并規(guī)定,,當(dāng)金剛石的體積占總體積的1/4時的濃度為100%,。刀頭硬度:一般來說,結(jié)合劑的硬度越高,其抗磨損能力越強,。