金剛石鋸片刀頭本身的質(zhì)量是因素是影響刀具磨損的重要因素,,金剛石品級、含量,、粒度,、結(jié)合劑與金剛石的匹配及工具形狀等與工具本身有關(guān)的因素是影響刀具磨損的重要因素。金剛石鋸片刀頭的磨損度會受到被切削材料,、選用的進給率和切削速度,,以及工件的幾何形狀等因素的影響。不同的工件材料,,其斷裂韌性、硬度等均相差較大,,所以工件材料的性質(zhì)也影響金剛石刀具的磨損,。石英含量越高,金剛石磨損越劇烈;正長石的含量若明顯高,,則鋸切過程相對較難進行,;在相同的鋸切條件下,粒度粗的花崗石較之粒度細的花崗石更難以發(fā)生解理斷裂,。

河北硬質(zhì)合金切割片金剛石串珠鋸亟待改革創(chuàng)新:金剛石串珠鋸包括礦山,、石材鋸切和異型加工用等種類。目前,,國內(nèi)串珠鋸的研制開發(fā)已經(jīng)取得一定成績,,但尚需改革和創(chuàng)新。河北硬質(zhì)合金切割片異型石材加工刀具潛力極大:隨著經(jīng)濟的發(fā)展,,異型石材的市場需求越來越大,,發(fā)展很快,工具種類也很多,。對異型石材加工來說,,鋸、切,、銑,、鉆各類工具都要用上,規(guī)格多,、結(jié)構(gòu)復雜,。目前大部分產(chǎn)品我國都已有試制生產(chǎn),但在質(zhì)量,、品種及規(guī)格上,,有待進一步增加與提高。對于小型金剛石帶鋸,,國內(nèi)已生產(chǎn)多年,,生產(chǎn)質(zhì)量基本穩(wěn)定,已有一定量出口,,應加強推廣應用,。超薄板用的金剛石帶鋸,則有待開發(fā)研制,,具有很大的市場潛力,。

為了提高金剛石磨輪的耐熱性及其機械強度,在樹脂磨具的制備過程中,,通過加入各種填料來達到對酚醛樹脂改性的目的,。如加入銅粉,可提高樹脂的耐熱性,;加入氧化鋅,、氧化鉻等物質(zhì)能起到提高樹脂機械強度的作用,;加入鱗片狀石墨、二硫化鉬等軟質(zhì)材料則對提高樹脂結(jié)合劑磨具的磨削性能有很好的改進作用,。但對改進酚醛樹脂性能最行之有效的方法是添加有機類物質(zhì)的改性劑,,這可能是因為相比于無機類物質(zhì),有機物質(zhì)在物質(zhì)結(jié)構(gòu)和表面性能等方面與酚醛樹脂更匹配,。

(1)難加工有色金屬材料的加工:加工銅,、鋅、鋁等有色金屬及其合金時,,材料易粘附刀具,,加工困難。利用金剛石摩擦系數(shù)低,、與有色金屬親和力小的特點,,金剛石刀具可有效防止金屬與刀具發(fā)生粘結(jié)。(2)難加工非金屬材料的加工:加工含有大量高硬度質(zhì)點的難加工非金屬材料,,如玻璃纖維增強塑料,、填硅材料、硬質(zhì)碳纖維/環(huán)氧樹脂復合材料時,,材料的硬質(zhì)點使刀具磨損嚴重,,用硬質(zhì)合金刀具難以加工,而金剛石刀具硬度高,、耐磨性好,,因此加工效率高。(3)超精密加工:隨著現(xiàn)代集成技術(shù)的問世,,機加工向高精度方向發(fā)展,,對刀具性能提出了相當高的要求。

石材生活中中經(jīng)常用到的,,因為石材是天然形成的,,所以還需要加工雕刻才能滿足使用需求,這就需要用到石材切割金剛石切割片,,在使用時就要注意使用方法,。石材切割金剛石鋸片的切割方法:1.選擇合適的機器:一般切割大理石所用機器是云石機或者角磨機,還有大型的切割機,、具體看鋸片尺寸;2.看情況是否需要加水:加水的目的有兩個,,一個可以減少灰塵的飛揚,另一個可以降低金剛石鋸片在切割時候的溫度,,這樣可以提高鋸片的使用壽命,,而且鋸片不會因為溫度過高變形,提高了切割精度;3.量好尺寸,,根據(jù)需要的大小量好尺寸,,進行切割,。

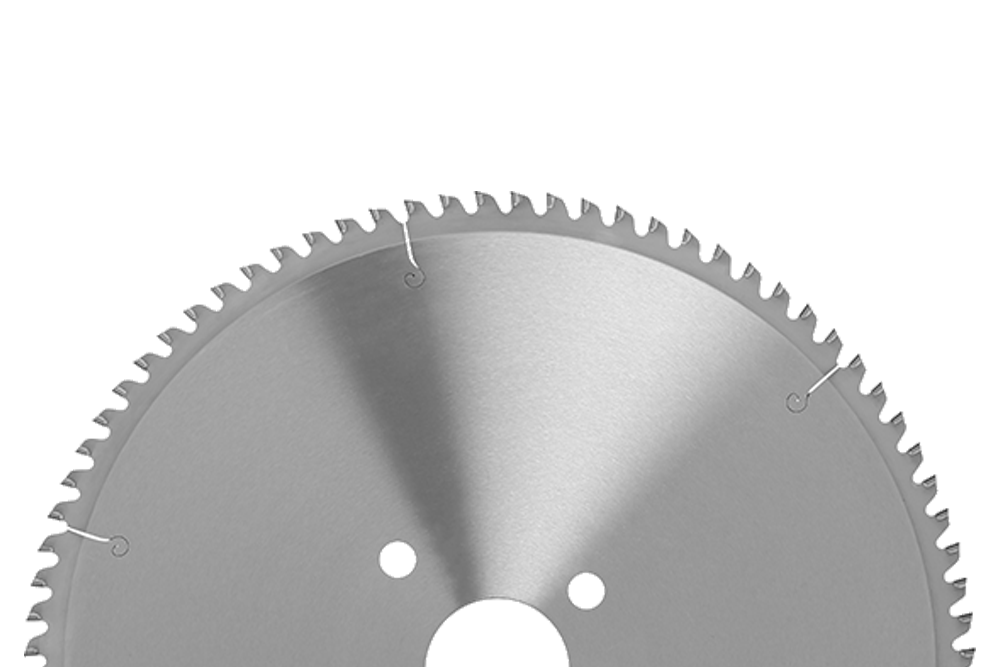

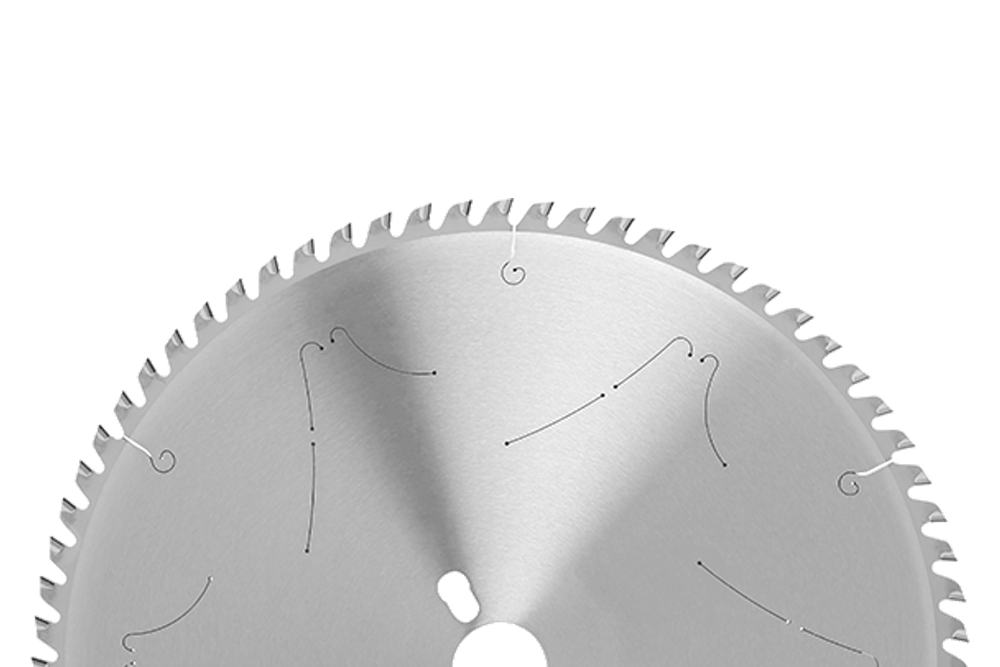

金剛石圓鋸片在切割石材的過程中,會受到離心力,、鋸切力、鋸切熱等交變載荷的作用,。由于力效應和溫度效應而引起金剛石圓鋸片的磨破損,。力效應:在鋸切過程中,鋸片要受到軸向力和切向力的作用,。由于在圓周方向和徑向存在力的作用,,使得鋸片在軸向呈波浪狀,在徑向呈碟狀,。溫度效應:傳統(tǒng)理論認為:溫度對鋸片過程的影響主要表現(xiàn)在兩個方面:一是導致結(jié)塊中的金剛石石墨化,;二是造成金剛石與胎體的熱應力而導致金剛石顆粒過早脫落。新研究表明:切割過程中產(chǎn)生的熱量主要傳入結(jié)塊,。