金剛石磨輪其本身具有良好的彈性和有拋光作用,形成磨具后,,仍具有良好的自銳性,,不易堵塞,,修整少,而且磨削效率較高,,磨削溫度較低,,磨削的表面光潔度高,所以應用范圍十分廣泛,。與金剛石磨料結合形成樹脂結合劑金剛石磨輪,,經(jīng)常應用于硬質合金工件、鋼基硬質合金工件,,以及部分非金屬材料的半精磨,、精磨等;與樹脂結合劑結合形成樹脂結合劑立方氮化硼磨具,,主要用于高釩高速具的刃磨和工具鋼,、模具鋼、不銹鋼和耐熱合金工件的半精磨,、精磨等,。但樹脂結合劑對磨料的把持性較差,耐熱性也較差,導致高溫磨削下磨具的磨損大,。

金剛石可以說是人們至今為止在自然界中發(fā)現(xiàn)的最硬的物質,,它被人們廣泛的運用到了各個領域當中。都占據(jù)著相對來說比較重要的地位,。金剛石切割片在進行超精密削切的時候要具備下面幾個條件:1,、應該具有能夠保證恒溫恒濕的廠房設備;2、應該具有精密的加工設備儀器;3,、精密設備儀器應該安裝在帶有獨立防震坑的基礎之上;4,、金剛石刀具禁止對黑色金屬進行加工,這個大家一定要記住;5,、金剛石刀具在加工的時侯應該有充分并且良好的冷卻;6,、金剛石刀具用鈍后應該找專業(yè)的機構修磨,嚴禁個人刃磨,。

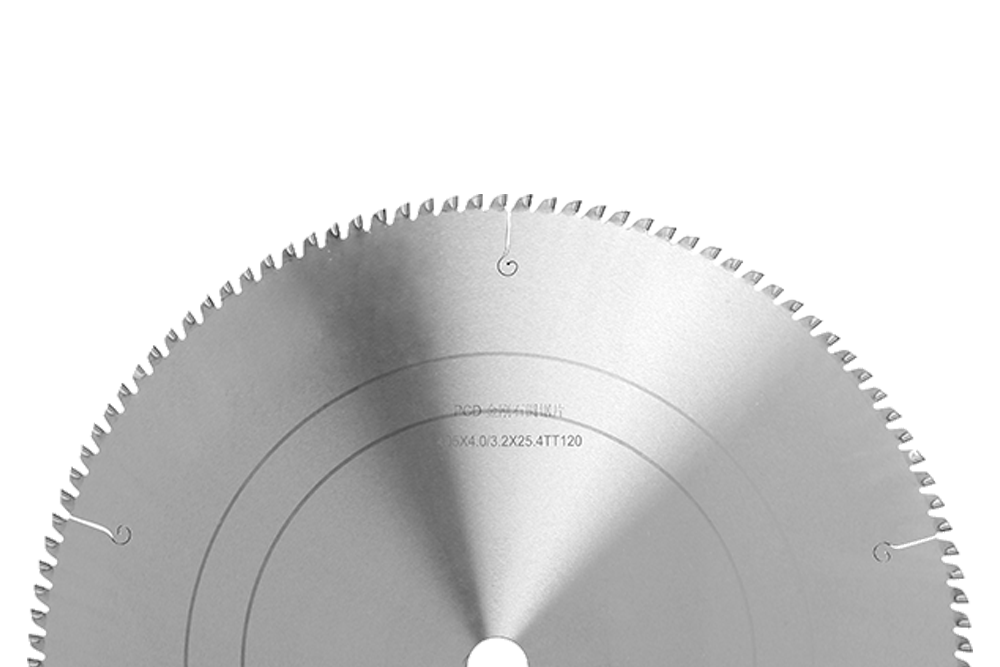

1,、裝配時,確定鋸片箭頭方向與設備主軸旋轉方向一致,。2,、設備狀態(tài)良好,主軸無變形,,無徑跳,,安裝固定牢固,無振動等,。3,、檢查鋸片有無損壞,齒型是否完整,,鋸板是否平整光潔,,以及有無其他異?,F(xiàn)象,,以確保使用安全。4,、鋸片安裝時要保持軸心,,卡盤和法蘭盤的清潔,法蘭盤內徑與鋸片內徑一致,,確保法蘭盤與鋸片緊密結合,,裝好定位銷,擰緊螺母,。法蘭盤的大小要適當,,外徑應不小于鋸片直徑的1/3。5、設備開動前,,確保安全的情況下,,有單人操作設備,點動空轉,,檢查設備轉向是否正確,,有無振動、鋸片裝好后先空轉幾分鐘,,無打滑,、擺動或跳動后正常工作。

山東金屬加工刀具金剛石磨輪的修整方法,,一般這種方法是將磨輪安裝在機床主軸上進行,也可以把其當作工件,用普通磨輪對金剛石磨輪進行修整,。其修整的過程一般包括修銳與修形兩個部分。這種方法可以實現(xiàn)在完成修形的同時完成修銳,也可以將他們分開進行,。山東金屬加工刀具金剛石筆是這種修整法中的重要工具之一,其金剛石筆上有采用單顆金剛石的也有采用多顆的,。用此種方法修整非金屬結合劑金剛石磨輪尤其是陶瓷和樹脂結合劑金剛石磨輪時,修整的效果會差一些,但也能滿足一般的目標。

于金剛石切割片在使用過程中,,該如何去降低它的磨損程度呢?金剛石切割片廠家小編為您簡單的介紹一下,。具體的步驟:1、為了降低磨削熱,,改善刀具散熱條件,,還可以在切割片上開槽。開槽數(shù)一般在4-16條之間,,相鄰槽距應不等分,。2、開90°V形槽的切割片適用于粗磨,,開矩形槽的切割片,,粗精磨均可用。3,、為了減少切割片與刀具的接觸面,,防止退火,防止切割片干涉已磨表面,刃磨前應將切割片架轉1°-2°,,使切割片磨削點在切割片的一邊,。刃磨螺旋槽或斜槽的刀具前面時,切割片架轉動的角度應比刀具的螺旋角或斜角小1°-2°,。必須采用碟形切割片的錐面,,刃磨直槽刀具的前刀面時提倡采用碟形切割片的錐面。

金剛石鋸片工作層內金剛石的縱向密度越大,,說明金剛石鋸片工作層內金剛石層數(shù)越多,,胎體內金剛石層數(shù)越多,,金剛石鋸片的使用壽命越長。而金剛石鋸片表面工作層的金剛石縱向密度與鋸片所選的金剛石粒度和濃度有關系,。金剛石濃度越高,,金剛石鋸片工作層內金剛石縱向密度就越大,金剛石鋸片內的金剛石層數(shù)就越多;金剛石鋸片所選金剛石顆粒的粒度越細,,則金剛石鋸片內的金剛石層數(shù)也就越多,,金剛石鋸片耐磨度就越高。金剛石鋸片就像我們普通用的菜刀一樣,,時間長了難免會出現(xiàn)變鈍的現(xiàn)象,,另外還有原因就是金剛石鋸片本身的鋒利度不好。