1,、金剛石粒度的選擇: 當金剛石粒度粗且為單一粒度時,,鋸片刀頭鋒利,鋸切效率高,,但金剛石結塊的抗彎強度下降,。2、金剛石分布濃度的選擇:在一定范圍內,,當金剛石濃度由低到高變化時,,鋸片的鋒利性和鋸切效率逐漸下降,而使用壽命則逐漸延長,;但濃度過高,,鋸片會變鈍。3,、金剛石強度的選擇: 金剛石的強度是保證切割性能的重要指標,。4、粘結相的選擇:鋸片的性能并不僅僅取決于金剛石,,而是取決于金剛石與粘結劑恰當配合構成的刀頭這種復合材料的整體性能,。5、燒結工藝的選擇:隨著溫度的升高,,胎體的致密化程度提高,,抗彎強度也隨之提高,而且隨著保溫時間的延長,。

金剛石可以說是人們至今為止在自然界中發(fā)現(xiàn)的最硬的物質,,它被人們廣泛的運用到了各個領域當中。都占據(jù)著相對來說比較重要的地位,。金剛石切割片在進行超精密削切的時候要具備下面幾個條件:1,、應該具有能夠保證恒溫恒濕的廠房設備;2、應該具有精密的加工設備儀器;3,、精密設備儀器應該安裝在帶有獨立防震坑的基礎之上;4,、金剛石刀具禁止對黑色金屬進行加工,,這個大家一定要記住;5、金剛石刀具在加工的時侯應該有充分并且良好的冷卻;6,、金剛石刀具用鈍后應該找專業(yè)的機構修磨,,嚴禁個人刃磨。

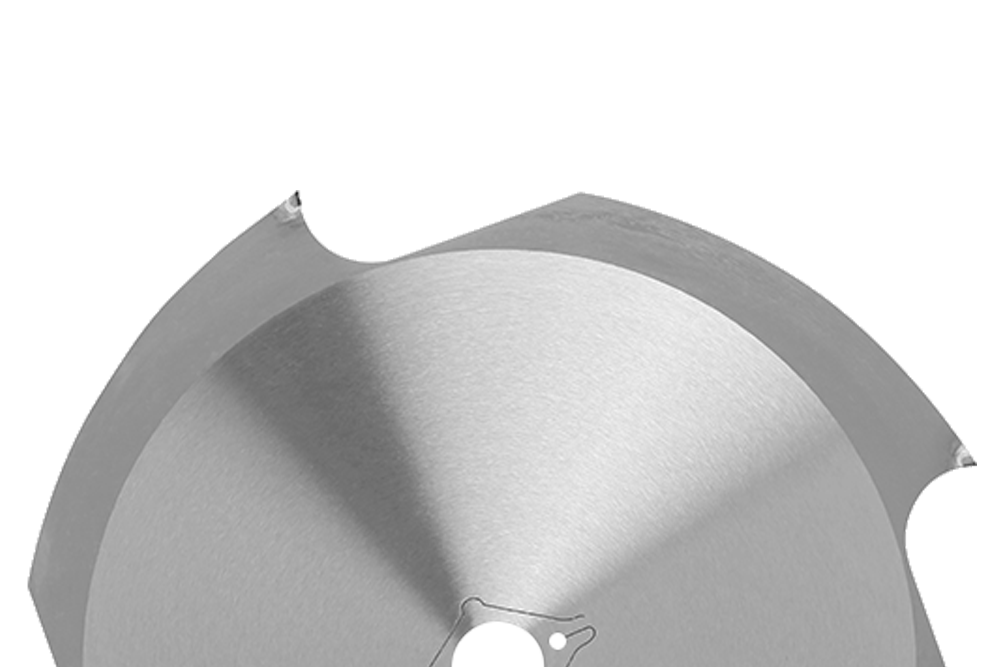

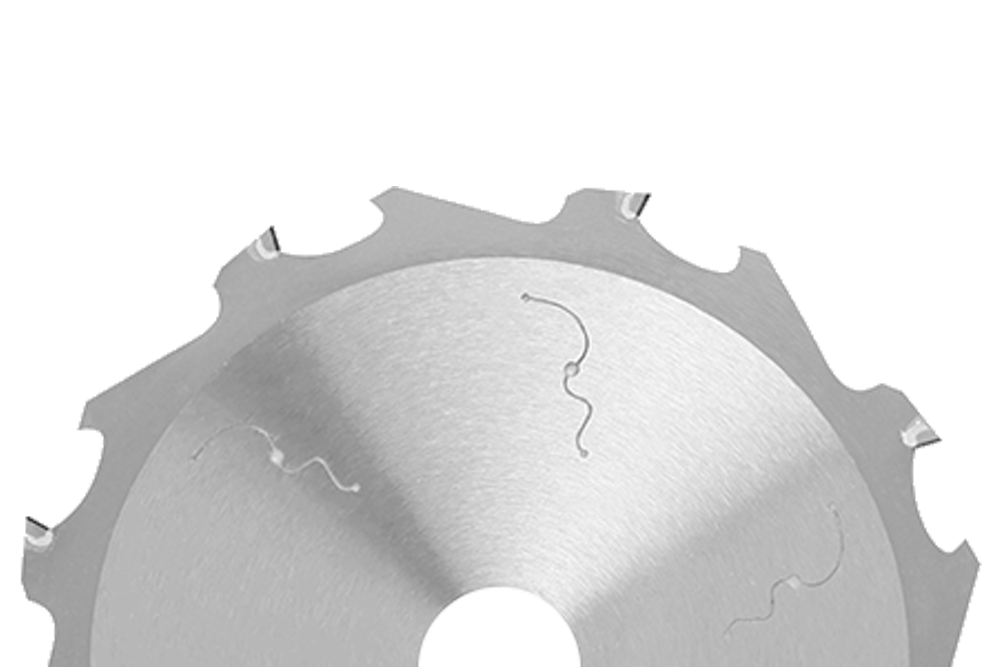

1,、連續(xù)邊緣鋸片:連續(xù)鋸齒金剛石鋸片,,一般通過燒結方法制作,常用青銅結合劑作為基礎胎體料,,切割時須加水以保證切割效果,,并有用激光將刀頭切割縫隙的種類。2,、刀頭型鋸片:鋸齒斷開,,切割速度快,適合干,、濕兩種切割方法,。3、渦輪型鋸片:結合了前面1,、2兩項的優(yōu)勢,,鋸齒連續(xù)呈現(xiàn)渦輪狀均勻凸凹,提高了切割速度,,增加使用壽命,。不同的材料選用不同種類的金剛石鋸片,不同粉類配方適合不同材質的特性,,對材料產品的質量,、效果、合格率乃至成本和效益造成直接的影響,。影響金剛石圓鋸片效率和壽命的因素有鋸切工藝參數(shù)和金剛石的粒度,、濃度、結合劑硬度等,。據(jù)切參數(shù)有鋸片線速,、鋸切深度和進刀速度。

1,、采用生產性能穩(wěn)定,,粗顆粒、熱穩(wěn)定性好(ti與tfi直接近)的高強金剛石,。2,、雖入強炭粉末元素,提高金剛石把持力,。3,、改進金剛石的粒度配比。傳統(tǒng)配比中,,刀頭要鋒利些,,多用些粗粒金剛石,反之則用細粒金剛石,。4,、采用超細粉末和預合金粉末。超細粉末有利于降低燒結溫度,,提高胎體硬度,。5、在胎體粉末中添加適量稀土元素(如稀土鑭,、鈰等),。能明顯降低結合劑的磨損性能,提高金剛石鋸片的切割效率,。6,、采用冷壓一熱燒結工藝,進行真空保護氣氛燒結,。7,、正確的焊接工藝,時下金剛石園鋸片都采用高頻焊機來焊接,,焊接時極易出現(xiàn)刀頭的二次“燒傷”和掉刀頭現(xiàn)象,。

廣西DP圓鋸片金剛石成型刀具外圓刃口及側刃需要多次修磨,為了保證地板的榫型寬度B,,成型的金剛石刀具一般設計成可調節(jié)式的組合式刀具,。原有的設計方式是兩把刀具通過銷釘來固定相對位置。需要調整寬度B 時,,將上面的刀具取出,,通過增減刀具中間的墊圈來實現(xiàn)。這樣操作很不方便,,而且孔軸間隙始終存在,,無法消除。高速線地板PCD 刀具組合型刀則采用液壓漲緊套裝夾,。液壓漲緊套的端部具有細牙螺紋,,調刀環(huán)通過螺紋與之連接。旋轉調刀環(huán)使彈簧片變形,,進而調節(jié)組合刀具的上下位置,,以調節(jié)榫頭寬度B。無需將上面的刀具取出,。調好刀具位置之后,,擰緊調刀螺釘,。